多学科交叉融合:旋转爆震发动机中的流固耦合与燃烧不稳定性抑制

旋转爆震发动机(Rotating Detonation Engine,简称RDE)作为一种革命性的推进系统,近年来在航空航天推进领域引起了广泛关注。与传统基于等压燃烧的喷气发动机不同,RDE基于爆震燃烧原理,通过连续旋转的爆震波实现高效能量转换,理论上具有热效率高、结构简单和推重比大等突出优势。这种发动机的核心在于利用燃料与氧化剂混合后产生的超音速爆震波,在环形燃烧室内形成持续旋转的压力增益燃烧过程,从而将化学能更有效地转化为推力。

一、旋转爆震发动机概述

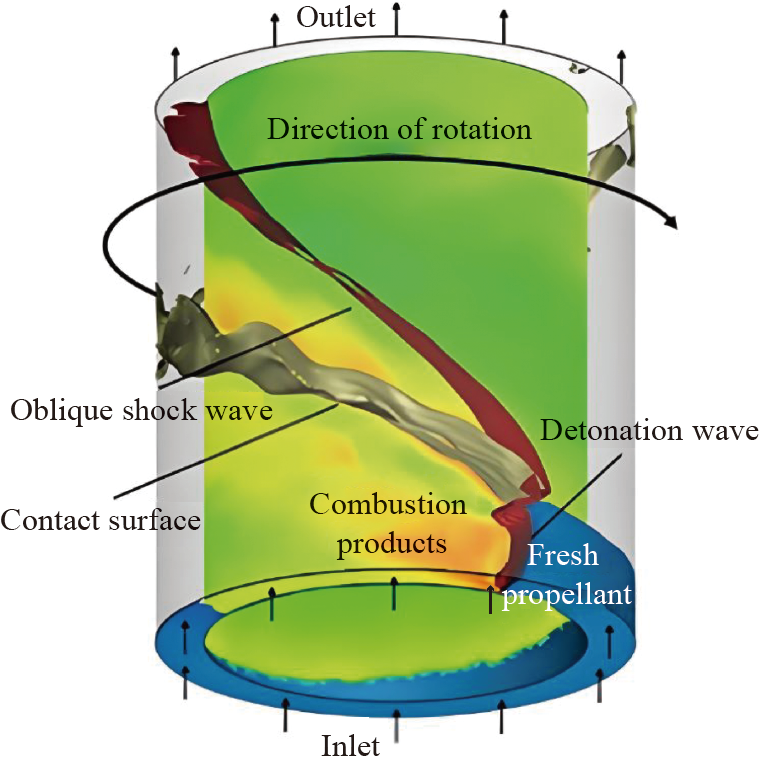

旋转爆震发动机的工作原理与传统的涡喷或涡扇发动机有着本质区别。传统发动机依赖"爆燃"(亚音速燃烧),而RDE的核心在于"爆震"—燃烧速度在超音速以上,从而形成持续的高压冲击波。具体工作过程中,在环形燃烧室内,燃料与空气混合后被点燃,产生高速旋转的爆震波并在燃烧室内循环,从而将化学能直接转化为推力。由于爆震波的自压缩特性,RDE无需复杂的机械结构(如压气机叶片),使得发动机零部件数量大为减少,结构更加紧凑,同时实现了更高的热力学效率。

从热力学循环角度分析,爆震燃烧基于恒容燃烧循环(或称压力增益循环),与传统喷气发动机的布雷顿循环(等压燃烧)相比,具有更低熵增的特点。研究表明,爆震循环热效率比传统的焦耳循环可高出约30%-40%。这一效率提升主要源于爆震过程中极高的压力峰值和快速能量释放特性,使得发动机在理论上能够在较低的增压比下产生更大的有效功,为未来高超声速飞行器提供了理想的动力选择。

与其它类型爆震发动机相比,旋转爆震发动机具有明显优势。脉冲爆震发动机(PDE)虽然结构相对简单,但由于其间歇性工作特性,平均推力相对较小;而斜爆震发动机(ODE)则需要特殊设计的进气口和燃烧室,技术难度大,目前尚未能实现稳定运行。相比之下,RDE只需初始起爆一次,爆震波就可以持续地旋转传播下去,避免了间歇推力问题,同时爆震波传播方向与工质流入、流出方向无关,使其更易于与现有航空发动机架构集成。

旋转爆震发动机主要由环形燃烧室、起爆装置、喷注器和尾喷管等关键部件组成。其中环形燃烧室通常采用同轴环形结构,由外壳和中心柱体组成,爆震波在环腔内以顺时针或逆时针方向旋转传播。喷注器系统则负责在极短时间内将燃料和氧化剂注入燃烧室,并形成均匀混合物,为爆震波的稳定传播创造条件。起爆装置用于在发动机启动时产生初始爆震波,而尾喷管则用于将高温高压燃气的内能转化为动能,产生推力。

二、旋转爆震发动机的结构及性能特点

2.1 结构组成

旋转爆震发动机的结构设计是其高效工作的基础,通常由几个关键部件组成。环形燃烧室是RDE最核心的组件,其结构形式多样,包括常规环形圆柱体结构、凹腔结构、气动塞式喷管结构以及近年来提出的凸多边形截面结构等。常规环形结构是最早被广泛研究的形式,由外壳和中心柱组成一个环形腔体,爆震波在环腔内以极高速度(通常为马赫数5以上)旋转传播。这种结构的主要优点是流场相对稳定,爆震波传播路径连续,但存在内外壁面压差导致的能量损失问题。

喷注器系统的设计对RDE性能至关重要,它负责在微秒级时间内将燃料和氧化剂注入燃烧室,并形成均匀的可燃混合物。RDE的喷注器通常采用多孔阵列设计,包含数百甚至上千个微型喷射孔,以保证在爆震波经过的瞬间,能够有足够的反应物参与燃烧反应。由于爆震波的稳定传播需要微秒级精度的燃料喷射,任何控制失谐都可能导致燃烧中断,这对喷注器的响应速度和控制精度提出了极高要求。

起爆装置是RDE的"点火系统",用于在发动机启动时产生初始爆震波。常见的起爆方式包括通过预爆轰管点火,爆燃波经过爆燃转爆轰(DDT)过程形成爆轰波,然后起爆燃烧室内的反应物。起爆后,爆轰波会向燃烧室不对称发散传播,最终形成稳定的旋转爆轰波。在燃烧室上游,由于燃料与氧化剂混合程度较差,旋转爆轰波上游侧实际上为爆燃波,这种现象被称为混合段效应。

2.2 性能特点与优势

旋转爆震发动机的性能优势主要体现在三个方面:热效率提升、结构简化与轻量化以及高超音速潜力。

在热效率方面,爆震燃烧产生的压力峰值远超传统发动机,其燃烧效率显著提高。普惠公司的测试数据显示,RDE相比传统喷气发动机可提升热效率40%。这种效率提升直接转化为燃料消耗率的降低,或者在同等燃料携带量下延长导弹射程。据报道,RDE技术旨在使导弹推进系统更加紧凑及轻量化,支持在同等体积下增加50%射程或载荷空间,显著提升远程精确打击能力。

在结构方面,由于无需复杂的压气机叶片等机械结构,RDE的零部件数量大为减少,结构更加紧凑。这种简化带来的直接好处是发动机重量减轻、制造成本降低以及可靠性提高。同时,减少的活动部件也降低了维护需求和故障率,对于长期运行的动力系统尤为重要。

在高超音速飞行能力方面,爆震发动机的固有特性使得飞行器更容易获得5马赫以上的飞行速度,满足未来战场对"即时打击"的需求。RDE的推力密度远高于传统推进系统,这意味着在相同体积或重量下,RDE能够产生更大推力,非常适合空间受限的应用场景,如导弹推进系统和高超音速飞行器。

值得注意的是,RDE也存在一些性能挑战。爆震不稳定性是影响其性能的主要问题之一,表现为爆震波传播速度的波动和模态转换(如单波、双波或多波模式)。研究表明,通过优化燃烧室结构和喷注策略,可以一定程度上抑制这种不稳定性。另外,RDE的噪声水平明显高于传统发动机,这主要源于强烈的压力波动,在特定应用场景下可能需要额外的降噪措施。

三、国内外旋转爆震发动机研究进展

3.1 国际研究态势

近年来,全球主要航空航天大国纷纷加大对旋转爆震发动机的研发投入,特别是在军事应用领域的潜力备受关注。美国在RDE技术研究方面处于领先地位,其国防高级研究计划局(DARPA)推出的"Gambit"项目极大推动了该技术的成熟。2025年3月,美国普惠公司宣布成功完成新型旋转爆震发动机测试,标志着旋转爆震技术首次进入实验室原型阶段。此次测试攻克了燃料混合控制与增材制造两大技术瓶颈,实现了环形燃烧室内超声速爆震波的持续稳定传播。

欧洲同样在RDE领域积极布局,法国欧洲导弹集团(MBDA)正在研发全尺寸爆震发动机,并已完成地面实验。该公司计划到2030年将爆震发动机应用到马赫数4以上的超声速多用途武器系统。波兰华沙理工大学和华沙航空研究所在旋转爆震涡轮发动机方面有着深厚的研究基础,通过将旋转爆震发动机与压气机和涡轮集成,使用掺氢煤油燃料进行了实验,成功获得了稳定的旋转爆震波,证明了旋转爆震涡轮发动机在工程应用中的可行性。

俄罗斯在RDE领域的研究也具有特色,俄罗斯科学院拉夫连季耶夫流体动力学研究所成功在环形圆柱形燃烧室中采用煤油-空气混合物(掺入少量氢气)进行了实验,在不同流量比时获得了15个爆震波。研究还发现,在相同的空气和燃烧室膨胀比流率值下,横向的爆震波数量会随着燃烧室直径的增加而变大。此外,俄罗斯还开展了旋转爆震冲压发动机风洞实验,实验对象为来流马赫数48、采用氢燃料的旋转爆震冲压发动机,基于燃料的比冲和总推力的最大测量值分别为3,600秒和2,200N,证明了该类型发动机的工程可行性。

亚洲国家中,新加坡国立大学淡马锡实验室针对爆震发动机开展了大量研究工作,主要聚焦于使用液体燃料实现发动机有效工作。研究人员基于空气-氢燃烧的单步化学反应模型对旋转爆震发动机开展了数值模拟,分析并获得了二维和三维环形爆震燃烧室内详细的流场结构,研究了喷注参数、燃烧室设计参数以及喷嘴设计参数对性能的影响。

3.2 国内研究进展

中国在旋转爆震发动机领域的研究虽然起步相对较晚,但进展迅速,已在基础研究、数值模拟和实验验证等多个方面取得显著成果。国内研究机构多依托各自优势独立开展工作,研究方向相对分散但各有特色。

北京大学主要以数值模拟为主对连续爆震技术开展了系列研究,利用粒子跟踪法对连续爆震发动机的热力学性能进行了二维和三维分析。空军工程大学在连续爆震技术方面开展了碳氢燃料混合气、乙烯/乙炔/氢气混合气以及煤油预燃裂解气等连续爆震特性仿真研究。国防科技大学则开展了连续爆震发动机模型仿真与实验双结合的研究,爆震燃烧的技术方案包括将爆震燃烧用于涡轮发动机主燃烧室、加力燃烧室以及冲压发动机燃烧室等。

南京理工大学围绕改进型时空守恒元与求解元方法、液态煤油或汽油为燃料、轴流式涡轮与旋转爆震燃烧室组合等方面,通过数值模拟及实验手段对旋转爆震燃烧展开了大量研究。中国航天科工集团三十一研究所基于小型涡喷发动机,用RDC代替原涡喷发动机燃烧室,开展了液态碳氢燃料旋转爆震冲压发动机部件匹配研究,成功实现了旋转爆震燃烧组织,验证了旋转爆震冲压发动机原理的可行性。

在工程应用方面,中国科研机构取得了突破性进展。2025年3月,清航空天与首钢机电集团联合建设的"GT200H纯氢爆震燃气轮机热电联产示范项目"在唐山迁安首钢产业园区正式投运,成为全球首套氢能爆震燃机综合供能系统商业化应用案例。该项目攻克了100%纯氢稳定燃烧、爆震波精准调控等6项"卡脖子"技术,实现了氢气燃烧零碳排放、NOx排放小于15ppm、综合能效90%三大突破,标志着我国氢能发电技术从实验室迈向规模化工业应用。

值得一提的是,中国研究团队在氢燃料旋转爆震技术方面走在了世界前列。清航空天开发的GT200H纯氢爆震燃气轮机采用连续旋转爆震燃烧(RDC)技术,实现了三大颠覆性创新:100%燃氢工况下,综合热电效率超90%,氮氧化物排放稳定低于15ppm;负荷调节速率达30kW/s,适配电网高频调峰需求;首创高效冷却爆震燃烧室,设计寿命8万小时。该公司计划于2026年前推出兆瓦级氢爆震燃机(BZ1200H),并构建"氢燃机+储氢+智能微网"一体化解决方案,目标在2030年实现单机成本降低40%,效率提升至40%,推动氢能发电度电成本降至0.3元/kWh。

四、旋转爆震发动机关键技术瓶颈

尽管旋转爆震发动机展现出广阔的应用前景,但其从实验室走向实际工程应用仍面临多项关键技术挑战。这些技术瓶颈主要集中在燃料与氧化剂的混合控制、爆震波的稳定与模态控制以及热管理与材料工艺三大方面。

4.1 燃料与氧化剂的混合控制

燃料与氧化剂的高效混合是确保旋转爆震波稳定传播的前提条件。RDE工作时,燃料和氧化剂需要在极短时间内(通常为微秒量级)完成注入、混合和起爆过程,任何混合不均匀都可能导致爆震波中断或模态转换。研究表明,喷注器的设计对混合质量有决定性影响,尤其是在非预混条件下,燃料和氧化剂喷注的相位差、喷射速度以及孔径分布都需要精确匹配爆震波的旋转频率。

近年来,研究人员通过高精度数值模拟和先进实验测量手段对RDE内部的混合过程进行了深入研究。结果表明,在喷注器出口附近形成的涡结构对促进燃料与氧化剂的混合有重要作用,但这些涡结构的演化受上游压力反馈的影响显著,形成了复杂的流固耦合现象。这种压力反馈源于爆震波经过喷注孔时产生的反向压力传播,会导致瞬时流量波动,进而影响混合均匀性。

针对这一挑战,研究者提出了多种改进方案,包括自适应喷注策略、多级喷射系统以及主动控制方法等。例如,通过实时监测爆震波位置动态调整燃料喷射时序,可以有效提高混合效率并减少反应物浪费。此外,针对不同燃料特性(如氢气、碳氢燃料)的喷注器优化设计也是当前研究的重点方向。

4.2 爆震波的稳定与模态控制

爆震波的稳定传播是RDE正常工作的核心,但实践中常常面临模态转换和传播不稳定的挑战。实验研究发现,旋转爆震波存在多种传播模态,如单波模态、双波模态、对撞波模态和锯齿波模态等。在不同当量比范围内,H2/Air旋转爆震波会依次呈现出不同的模态特性。例如,在当量比0.3~1.2的范围内,研究人员观察到了锯齿波、双波对撞、单波和双波4种明显不同的模态。

这些模态之间的转换往往伴随着推力波动和效率变化,影响发动机的稳定工作。单波模态下通常能获得最大的压力波幅值(实验中最高达约7bar),而锯齿波模态下波峰压力最小(最大值小于1bar)。因此,如何实现并维持高效的单波模态运行,是RDE控制策略的重点。

导致爆震波不稳定的因素众多,包括进口流动不均匀、燃烧室几何形状、边界层效应以及化学反应动力学特性等。特别是在空心燃烧室结构中,一部分爆轰产物会聚集到中央,形成流动速度很低、高温的死区,这会通过爆燃消耗掉一部分反应物,导致推进性能降低。

为解决这些问题,研究人员从燃烧室几何优化和主动控制两方面入手。在几何优化方面,采用气动塞式喷管结构可以有效改善流动分离,提高推进性能;而凸多边形截面燃烧室则使得旋转爆震波波面较为均匀,减少了传统环形燃烧室中存在的外壁面压强高、内壁面压强低的现象,从而降低能量损失。在主动控制方面,通过高频作动器调节燃料供应或采用等离子体助稳技术,可以对爆震波施加外部影响,提高其稳定性。

4.3 热管理与材料工艺

旋转爆震发动机工作时产生的极端热环境是对材料耐热性能和热管理技术的重大挑战。爆震燃烧室内温度可超过3000K,同时存在剧烈的热波动(由于高频压力波动引起),这对燃烧室壁面的冷却提出了极高要求。

传统的冷却技术如膜冷却和对流冷却在RDE中效果有限,因为高速旋转的爆震波会破坏冷却气膜的形成。为此,研究人员开发了新型冷却策略,如射流冷却技术,通过设计专门的射流冷却通道,有效缓解旋转爆震燃烧室的热负荷问题。实验研究表明,通过优化冷却气流分配,可以在不影响爆震波稳定的前提下,显著降低壁面温度。

在材料方面,燃烧室内超高温、高压环境对耐热材料提出极高要求,而3D打印等先进工艺有望成为突破关键。增材制造技术不仅可以实现复杂的内部冷却通道,还能够制造梯度功能材料和超合金部件,从而提高燃烧室在极端条件下的工作寿命。

除了上述三大关键技术瓶颈,RDE在与涡轮机械集成、进排气系统匹配以及控制系统设计等方面也面临挑战。特别是将RDE作为涡轮发动机的主燃烧室或加力燃烧室时,如何缓解燃烧不稳定性对涡轮叶片的影响,是需要进一步研究的问题。美国普渡大学的Paniagua团队针对旋转爆震燃烧室与涡轮基的匹配性开展了系统研究,从叶型的初始设计到采用优化算法对叶型和端壁展开优化,为旋转爆震涡轮发动机的工程应用提供了可行方案。

五、旋转爆震燃烧室技术在燃气轮机中的应用

将旋转爆震燃烧室技术应用于燃气轮机,是近年来能源与动力领域的一项重要创新。这种技术组合被称为旋转爆震燃气轮机(RDGT),它通过利用爆震燃烧的压力增益特性,有望显著提高燃气轮机的热效率和功率输出,同时降低排放,特别在氢能利用和低碳发电领域展现出巨大潜力。

5.1 技术融合优势

传统燃气轮机基于等压燃烧循环,其热效率受卡诺循环限制,而采用旋转爆震燃烧室的燃气轮机利用压力增益燃烧原理,能够在不提高压比的情况下实现更高的热效率。这主要是因为爆震燃烧近似于恒容燃烧过程,热力学效率理论上高于传统的等压燃烧过程。研究表明,旋转爆震燃气轮机的热效率可比传统燃气轮机提升10-30%,这对于能源密集型产业来说意味着显著的燃料节约和碳排放减少。

另一重要优势体现在燃料适应性方面,特别是对于氢燃料的出色支持。传统燃气轮机燃用高氢燃料时面临火焰速度过快、回火风险大和NOx排放高等挑战,而旋转爆震燃烧室本身基于超音速燃烧,天然适合高温高速的氢燃料燃烧。清航空天的GT200H纯氢爆震燃气轮机成功实现了100%纯氢稳定燃烧,且氮氧化物排放稳定低于15ppm,证明了RDGT在纯氢燃料应用方面的独特优势。

此外,旋转爆震燃气轮机还具有负荷响应快的特点,非常适合电网调频和可再生能源补偿应用。GT200H的负荷调节速率达30kW/s,远超传统燃气轮机,这使其能够快速适应电网负荷变化,补偿风能、太阳能等间歇性可再生能源的功率波动。

5.2 工程实践与案例

全球范围内已有多個RDGT示范项目落地运行,其中最引人注目的是中国清航空天与首钢机电集团联合建设的"GT200H纯氢爆震燃气轮机热电联产示范项目"。该项目作为全球首套氢能爆震燃机综合供能系统商业化应用案例,于2025年3月在唐山迁安首钢产业园区正式投运。

该项目依托首钢集团年产12万吨工业副产氢资源及区域风光绿电制氢网络,构建了"副产氢回收-绿氢补给-热电联供"全链条闭环。系统集成纯氢爆震燃烧、余热梯级利用、智能微电网调控三大模块,年发电量160万kWh、供热量2.4万GJ,可满足园区冷轧车间20%的电力需求及80%的蒸汽需求,替代天然气消耗75万立方米/年,减排二氧化碳1500吨/年。

5.3 未来发展方向

随着全球能源转型加速,旋转爆震燃气轮机在未来能源系统中的作用将日益凸显。清航空天计划于2026年前推出兆瓦级氢爆震燃机(BZ1200H),并构建"氢燃机+储氢+智能微网"一体化解决方案,目标在2030年实现单机成本降低40%,效率提升至40%;推动氢能发电度电成本降至0.3元/kWh。

从技术发展脉络来看,RDGT未来重点研究方向包括:兆瓦级大功率RDGT开发、多燃料适配技术(如氢-天然气混合燃料)、长寿命设计(提高关键部件耐久性)以及智能控制策略(适应多变工况)等。特别在成本控制方面,通过规模化生产和设计优化,有望在2030年前将RDGT的制造成本降低40%以上,使其在经济性上与传统燃气轮机竞争。

从更广阔的应用前景看,若RDGT技术覆盖全国钢铁行业50%副产氢资源(约200万吨/年),将形成年替代天然气60亿立方米、减排CO₂ 1.6亿吨的减碳能力,相当于再造1.8个三峡电站的年发电量减排效益。这种规模化应用潜力使RDGT成为实现工业领域碳达峰、碳中和目标的重要技术路径。

六、旋转爆震发动机未来与展望

旋转爆震发动机作为新一代推进技术的代表,凭借其高热效率、结构简单和高超音速潜力等优势,已成为全球航空航天动力领域的研究热点。本文系统分析了RDE的工作原理、结构特点、国内外研究进展、关键技术瓶颈、燃气轮机应用以及相关产业链配套情况,得出以下结论:

从技术成熟度来看,RDE正逐渐从实验室研究阶段迈向工程应用阶段。美国普惠公司的最新测试成果和中国清航空天的氢爆震燃气轮机商业化项目表明,RDE技术已经具备了初步的实际应用能力。特别是在热电联产和导弹推进等特定场景,RDE已经展现出显著优势,预计在未来5-10年内将看到更多商业化应用案例。

从技术发展角度,RDE仍面临燃料混合控制、爆震波稳定性和热管理等关键技术挑战。这些问题的解决需要跨学科合作,结合计算流体力学、先进测量技术、材料科学和控制理论等多领域知识。特别是随着增材制造技术的发展,复杂内部结构的RDE燃烧室制造将成为可能,为优化燃烧室设计提供更大自由度。

从应用前景分析,RDE技术在军用推进、空间动力和能源电力三大领域具有广阔市场。在军用方面,RDE可为高超声速导弹和飞行器提供高效动力;在航天领域,旋转爆震火箭发动机有望提供更高比冲;在能源电力领域,氢爆震燃气轮机为工业供热和电力生产提供低碳解决方案。特别是随着全球氢能经济的崛起,以氢为燃料的RDE技术将迎来更大发展空间。

展望未来,旋转爆震发动机有望在2030年前后实现规模化商业应用,特别是在兆瓦级发电和高超声速推进领域。随着材料、制造和控制技术的进步,RDE的性能将进一步提升,成本将持续下降,为航空航天和能源动力行业带来革命性变化。同时,随着全球对低碳能源的需求日益迫切,氢燃料旋转爆震技术将成为能源转型的重要技术路径之一,为应对气候变化提供新的解决方案。

旋转爆震发动机的发展需要产学研各界的共同努力,只有通过持续的基础研究、技术创新和工程实践,才能充分发挥这一颠覆性技术的潜力,推动航空航天和能源动力技术迈向新的高度。

&注:文章内使用的图片及部分文字内容来源网络,仅供参考使用,如侵权可联系我们删除,如需了解公司产品及商务合作,请与我们联系!!

湖南泰德航空技术有限公司于2012年成立,多年来持续学习与创新,成长为行业内有影响力的高新技术企业。公司聚焦高品质航空航天流体控制元件及系统研发,深度布局航空航天、船舶兵器、低空经济等高科技领域,在航空航天燃/滑油泵、阀元件、流体控制系统及航空测试设备的研发上投入大量精力持续研发,为提升公司整体竞争力提供坚实支撑。

公司总部位于长沙市雨花区同升街道汇金路877号,株洲市天元区动力谷作为现代化生产基地,构建起集研发、生产、检测、测试于一体的全链条产业体系。经过十余年稳步发展,成功实现从贸易和航空非标测试设备研制迈向航空航天发动机、无人机、靶机、eVTOL等飞行器燃油、润滑、冷却系统的创新研发转型,不断提升技术实力。

公司已通过 GB/T 19001-2016/ISO 9001:2015质量管理体系认证,以严苛标准保障产品质量。公司注重知识产权的保护和利用,积极申请发明专利、实用新型专利和软著,目前累计获得的知识产权已经有10多项。泰德航空以客户需求为导向,积极拓展核心业务,与中国航发、中航工业、中国航天科工、中科院、国防科技大学、中国空气动力研究与发展中心等国内顶尖科研单位达成深度战略合作,整合优势资源,攻克多项技术难题,为进一步的发展奠定坚实基础。

湖南泰德航空始终坚持创新,建立健全供应链和销售服务体系、坚持质量管理的目标,不断提高自身核心竞争优势,为客户提供更经济、更高效的飞行器动力、润滑、冷却系统、测试系统等解决方案。

- 随机文章

- 热门文章

- 热评文章

- 仲裁裁决书内容有遗漏怎么办?人社部回应,仲裁裁决书内容有遗漏怎么办?人社部回应

- 湖南男子“单腿创业”撑起绿色园林梦,湖南男子“单腿创业”撑起绿色园林梦

- (乡村行·看振兴)江西铜鼓“小杨梅”化身百姓“致富果”,(乡村行·看振兴)江西铜鼓“小杨梅”化身百姓“致富果”

- 9000+应用参与打造70+创新体验,鸿蒙助力开发提效,全速联合创新,9000+应用参与打造70+创新体验,鸿蒙助力开发提效,全速联合创新

- [快讯]汉朔科技:使用自有资金支付募投项目部分款项并以募集资金等额置换

- [快讯]京源环保:关于股东减持股份结果

- 顺丰控股(002352):注销回购股份通知债权人

- 科思科技(688788):全资子公司取得土地成交确认书

- 美联新材(300586):向公司控股孙公司提供财务资助

- A100ETF易方达 (159686): 易方达基金管理有限公司旗下部分ETF增加万联证券为一级交易商

- 盘后90股公布分红方案-更新中

- 善水科技(301190):首次公开前限售股份上市流通提示性公告

- 北方国际(000065):向特定对象发行股票申请获得深圳证券交易所受理

- 1[担保]中青旅(600138):中青旅为控股子公司提供担保

- 2北京中轴线篆刻作品在故宫展出北京中轴线篆刻作品在故宫展出

- 3IPC-6921有机封装基板国际标准即将落地

- 4“猪王”“肉王”争锋 牧原双汇互抢地盘

- 5IoT设备账号归属操作秘籍:专属固件全攻略来啦!

- 6英国投资代表团走进数贸会 探数字合作新机遇,英国投资代表团走进数贸会 探数字合作新机遇

- 7港股午评|恒生指数早盘涨1.88% 恒生生物科技指数大涨3.77%

- 8泰国王太后去世:总理变更东盟行程,或影响泰柬和平协议签署

- 9国产首台28 纳米关键尺寸电子束量测量产设备出机

- 102025上海世界移动通信大会:机器人纷纷搬出“看家本领”,2025上海世界移动通信大会:机器人纷纷搬出“看家本领”

- 11富煌钢构(002743):发行股份及支付现金购买资产并募集配套资金暨关联交易的进展公告

- 12《〈黄河大合唱〉的故事》(中英双语插图本)新书发布,《〈黄河大合唱〉的故事》(中英双语插图本)新书发布

- 13个人购机器人最高优惠1500元 北京首办机器人消费节

- 1第二十三届“海创会”签约项目总投资超300亿元,第二十三届“海创会”签约项目总投资超300亿元

- 220个项目在广州南沙集中签约 总投资逾154亿元,20个项目在广州南沙集中签约 总投资逾154亿元

- 3空调一年没用开启前最好清洗一下丨中新真探,空调一年没用开启前最好清洗一下丨中新真探

- 4求职遇到“招转贷”怎么办?人社部回应,求职遇到“招转贷”怎么办?人社部回应

- 5京津冀文化产业协同发展天津中心成立,京津冀文化产业协同发展天津中心成立

- 6吉林延边推动地方特产开拓韩国市场,吉林延边推动地方特产开拓韩国市场

- 7上海文史馆馆员书画作品展启幕 展现“江山如此多娇”,上海文史馆馆员书画作品展启幕 展现“江山如此多娇”

- 8湖南锂资源创新应用大会在临武举行 展示5项新科技成果,湖南锂资源创新应用大会在临武举行 展示5项新科技成果

- 9宁夏铁路部门开辟助农增收“黄金通道”,宁夏铁路部门开辟助农增收“黄金通道”

- 10广西恐龙奥秘科学馆启幕 打造AI+数智化科普新范式,广西恐龙奥秘科学馆启幕 打造AI+数智化科普新范式

- 11在廊坊买全球:“一站式”畅享世界好物,在廊坊买全球:“一站式”畅享世界好物

- 12湘粤合作发展避暑康养产业 共拓大湾区市场,湘粤合作发展避暑康养产业 共拓大湾区市场

- 132021年以来广东累计减少松材线虫病发生面积超百万亩,2021年以来广东累计减少松材线虫病发生面积超百万亩

- 【瑞萨RA × Zephyr评测】ADC、DAC和PWM

- PD快充取电芯片XSP26支持多种快充协议和识别电脑传输数据

- iC-Haus磁性离轴绝对位置编码器芯片iC-MUE产品介绍

- 基于图扑 HT 数字孪生 3D 风电场可视化系统实现解析

- ProfiNet转DeviceNet模块:现代食品包装1500产线堡盟FHDK 10P6101编码器实时通讯案例

- 耐达讯自动化赋能:Canopen转Profibus网关水泵连接新范式

- 撷发科技在2026年CES上重点展示AIVO边缘AI平台,助力在交通安全、农业及自主系统领域实现可扩展部署

- 深入解读乐鑫ESP32-S3,如何以单芯片搞定AIoT终端设备的智能交互

- 【FMC129】基于 VITA57.1 标准的 JESD204B 接口 8 通道 125MSPS 16 位 AD 采集子卡模块

- AI+MES:机械加工、设备组装行业迈向智能制造

- IPC-6921有机封装基板国际标准即将落地

- 总部管不好分店能耗?安科瑞 EIOT:一个平台掌控所有门店能源数据

- 高速接口如何选用低电容TVS管?信号完整性与防护性的双重考量

- 如何高效构建与测试非结构化道路场景?

- 功率半导体销售培训手册:电力电子核心技术与SiC碳化硅功率器件的应用

- 极海G32R501实时控制MCU在AI服务器电源中的应用